高粘度泵检测检修与启动前

高粘度泵作为油类输送的主要设备之一,日常的运行检测检修工作是必不可缺的,现在我们就来讨论一下这个问题!高粘度泵机组是成品油输送系统的主要设备,是顺利完成成品油输送任务的关键设备。目前,国内对高粘度泵机组运行状态进行监控和故障诊断还在处于起步阶段,多数泵站没有监控设备,致使油泵抽空,电动机和泵轴损坏,轴承,轴瓦过热的烧损和泵振动过大等事故经常会发生的。严重影响了正常的生产。因此,做好高粘度泵的故障诊断工作具有重大意义。不仅仅是高粘度泵,对于其它泵站应都要有这样的监控技术。

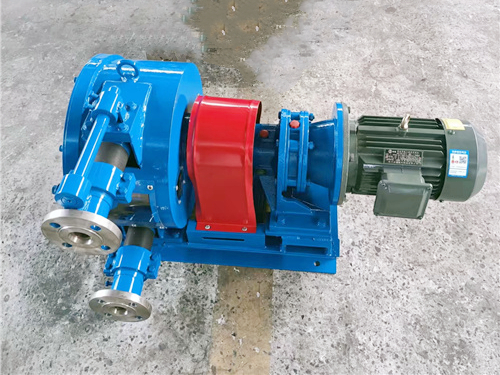

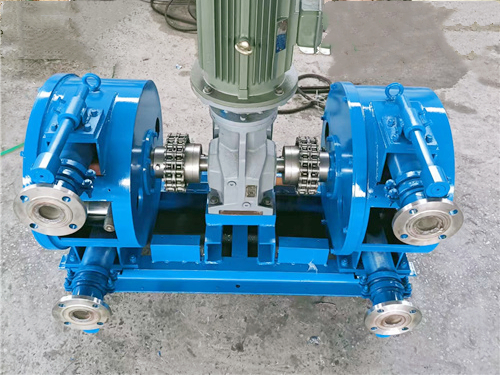

高粘度泵分为齿轮泵转子泵两种,都是输送粘度大的介质的

(1)联轴器找正,误差为0.05mm。

(2)填料箱的枢轴和衬垫的接触面要光滑而严密。

(3)高粘度泵的控制阀的动作压力应为12kPa/c㎡。

(4)高粘度泵内外部清理干净,各接合面严密不漏油。

(5)齿轮应光滑,工作面无裂纹、损伤及咬痕,磨损量不应超过规定值。

(6)齿轮与外壳间间隙为0.25mm;齿顶间隙应大于0.2mm,一般为0.5~0.5mm;齿面间隙为0.15~0.50mm。

(7)高粘度泵的稳定阀应严密不漏油,调整螺栓、弹簧均应完整无缺,不弯曲。

高粘度齿轮泵启动前发现盘车较重,拆卸密封检查时发现压缩量有所增大,轴套固定环上定位螺丝有松动,拆检密封没有发现其它密封元件异常和损伤的情况。密封故障泄漏后,定位螺丝有松动,定位环出现变形。

轴套传动方式为顶丝传动,固定环用6个螺钉和轴套螺纹孔径向相连固定,用6个顶丝固定在轴表面上。

正常切换,启动备用泵时,出现短暂的抽空现象,运行数小时后,密封出现泄漏。泄漏现象为先滴状后线状漏,而且越漏越大,并伴有间断油气外涌。拆卸密封,检查发现:①动环表面有均匀磨损的环纹;②波纹管上有固体颗粒;③动环座防转销移位,防转销处破损缺口。

1、密封元件失效造成密封失效

波纹管密封是平衡型密封,无补偿环滑移辅助使其有的追随性和补偿性,在高速下对轴的振动和振摆适应性较强。静止型金属波纹管密封可以克服轴和密封压盖倾斜问题。且密封本身为集装式密封,通常情况下,安装过程不会引起密封故障。

2、操作造成泵体抽空可能导致密封故障

高粘度齿轮泵维修后,进行甩油操作。甩油前开背冷蒸汽充分预热密封约60min。将泵的 阀和出口阀关闭,在泵出口高压力的作用下,渣油从泵的甩油阀门入口法兰处进入泵体,经过出口法兰进入甩油系统。甩油过程间断盘车30min左右。启动前进行了倒灌预热。预热是先将泵的出口阀微开,泵体 阀微开,在泵出口压力作用下,少量渣油从泵的出口阀门通过泵体和 阀门。预热过程一直到启动泵前停止,关闭出口阀门。甩油和预热过程将泵体内空气和其它水分等造成泵抽空的因素排除并使密封不受高温影响,即抽空现象不是操作造成的。

3、泵壳和泵轴膨胀不同可能造成密封故障

当泵体入口管法兰温度到140℃以上时便可启动泵,此时测得泵外壳表面温度在95℃左右。启动前关闭出口阀门,将入口阀门开大。启动电机,出口压力正常后打开出口阀。出口阀门一旦打开,泵的流量在110~120m³/h。启动过程中随之而来的是183℃的热油。由于转子被热油包围,而泵为双层泵壳体,几分钟的时间内不会达到转子温度,转子和泵外壳的温度差达88℃。这一温差造成轴的热膨胀大于泵壳的热膨胀。

4、辅助系统对密封端面温度控制效果差

另外一个很大的影响因素就是密封辅助系统对密封腔内介质的温度控制。由于缺乏 的测量手段,密封端面处介质实际温度无法准确 。为了衡量密封端面的温度,对运行中泵的背冷蒸汽进行了测量。用测温仪测得背冷蒸汽温度为180℃。而出口温度为188℃。背冷蒸汽进出口温差只有8℃,比较小。背冷蒸汽未中断,说明冷却水带走的热量比较少,使得对密封端面温度降低的效果不好,造成介质高温汽化,致使泵抽空。

我们的经营宗旨,周到的服务的必然要求。

大源按时发货,信守合同

公司严格按着合同约定安排生产、发运,按着合同约定时间供货。

大源产品质量优良

大源产品严格把控每一个细节。