罗茨油泵特性有哪些?

为了使罗茨油泵在较高压差下工作,可采取较的冷却方法,即将转子用循环油冷却,在泵轴两端分别有油孔、油径轴头打入,经转子内壁再从另一端排出。冷却油除冷却转子外,还润滑齿轮和轴承。这种冷却效果较好,泵在运转时转子温度低于外壳温度,大泵常采用这种方式。例如在80Torr压差下工作时,罗茨油泵转子温度较外壳低78度,同时还发现泵负荷越重时,则间隙越大,这是因为转子用油冷却,温度比壳体低,负荷越大,壳体膨胀越厉害,轴间距加大,所以间隙会增大。由于负荷大,转子和壳体温差不断,使间隙不断增大,这会使逆流增大,引起罗茨油泵抽速下降。为了克服这个缺点,罗茨油泵在高负荷下工作时,需要采用措施,一般是将罗茨油泵的外壳和转子同时采用油循环系统进行冷却。

当代新方法是采用高分子复合材料,其具有的粘着力,优异的抗压强度、性等综合性能。采用2211F高分子复合修理材料在传动部位磨损尺寸相对较小的情况下可以现场免拆卸修理,既避免机械加工,又无补焊热应力热影响,修理厚度也不受限制,同时产品所具有的金属材料不具备的退让性,修理部位全部的接触配合,降低设备的冲击震动,避免磨损的可能性,并延长设备部件(包括轴承)的使用寿命,为企业节省大量的停机时间,创造巨大的经济价值。

还有,所谓湿式罗茨油泵,即是由间级或双级泵吸入的空气经压缩后,通过综合吸收及有相位差的组合消音器传送。将微量的水注入泵内,便能因压缩空气而产生的热量。吸入水管装在单级或双级泵组的吸气端并连接到真空泵的进气口上。水是靠真空泵产生的真空度而吸入,真空度越大,吸入水量就越高。用一只简单的调节阀门便能理想的吸入量,吸入水的温度应保持在20度左右,要清洁,无钙质。

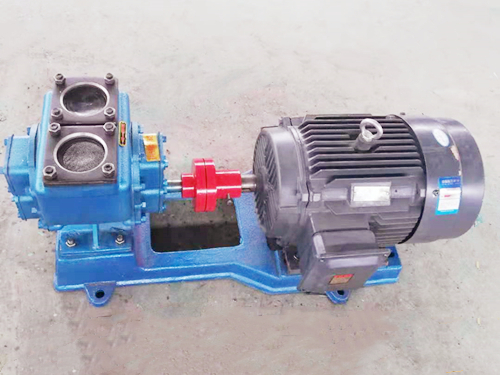

罗茨油泵有哪些特性?

1、罗茨油泵的加工,容积速率大于85%。

2、罗茨油泵的流量和转速成正比,借助调速器可实现流量的自动调节。

3、罗茨油泵吸入侧的面积大,齿间容积变化缓慢,压力脉动小,吸入能力高,较高可达5m。

4、罗茨油泵转子的相对滑动速度很低,运转平稳,磨损少,噪音小,使用寿命长。

5、罗茨油泵带保温夹套,可通保温蒸汽或导热油对泵保温,保温温度可达350℃。

6、罗茨油泵的结构紧凑,零部件少,维护操作方便,工作。

所使用的油,要求饱和蒸汽压应尽量代。传动部位磨损是罗茨油泵普遍存在的问题,并且数量较大,损坏频繁,其中包括轴承位、轴承座、轴承室、键槽及螺纹等部位。传统的补焊机加工方法易造成材质损伤,导致部件变形或断裂,具有较大的局限性;刷镀和喷涂再机加工的方法往往需要外协,不仅修理周期长、费用高,而且因修补的材料还是金属材料,不能从根本上解决造成磨损的原因。

转子的油膜冷却法是在罗茨油泵入口处连接一个输油管,用均匀滴下的冷却油带走转子的热量。油经过滤器器、冷却器,通过密封良好的油泵,再经过办输油管将油送到泵的入口。油滴到转子上之后,随着转子的旋转而均面在转了子的表面上。这不仅将转子的热量带走,同时在两个转子表面上形成油膜,防止气体的逆流,而且还能将转子表面上依附的微细尘埃带走。在泵的出口处设有油槽,收集废油,经过过滤,冷却后重新循环使用。此种方法效果良好。但由于泵内有油,失去了罗茨油泵无油蒸汽污染真空系统的特点。再则油具有相应的粘度,对高速旋转的罗茨油泵转子增加了不少的摩擦力,当然使泵的功率消耗增加。

我们的经营宗旨,周到的服务的必然要求。

大源按时发货,信守合同

公司严格按着合同约定安排生产、发运,按着合同约定时间供货。

大源产品质量优良

大源产品严格把控每一个细节。